2024-11-22 00:37:17

在当今工业自动化与智能制造的浪潮中,多驱动电机控制技术作为重要关键技术之一,正引导着机器设备与生产线向更高效、更灵活、更智能的方向发展。这一技术通过集成多个电机控制系统,实现复杂机械系统的协同作业与精确控制。它不仅能够大幅提升生产线的作业精度与速度,还能根据不同工况实时调整各电机的输出功率与运行状态,以优化的能量分配策略降低能耗,提升整体能效。例如,在高级数控机床、智能机器人、自动化包装线等应用中,多驱动电机控制技术能够确保多个执行部件间的同步与协调,完成复杂的加工轨迹规划与高速运动控制,明显提升产品的加工质量与生产效率。结合先进的传感器技术与算法优化,多驱动电机控制系统还能实现故障诊断与预测性维护,保障生产线的连续稳定运行,为制造业的转型升级注入强大动力。电机控制技术的不断创新和进步,使得电机的效率和性能得到了大幅提升。西宁电机电流预测控制

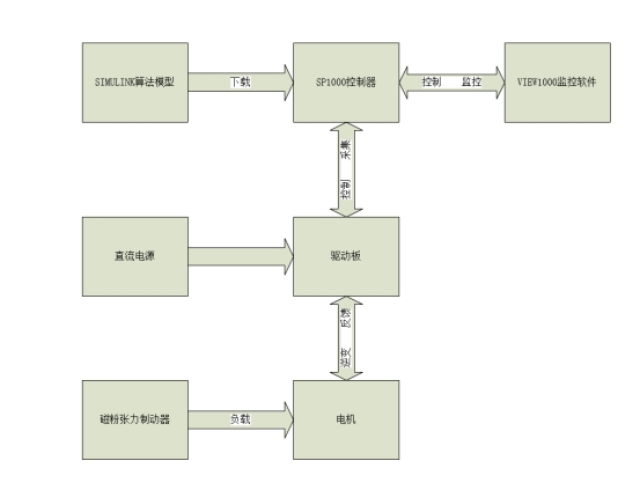

在构建电机控制系统的领域中,电机测速反馈控制实验平台扮演着至关重要的角色。这一平台集成了高精度的编码器与先进的控制算法,旨在实现对电机转速的精确测量与即时反馈调控。通过实时捕捉电机旋转的位置信息,并结合内置的解析器转换成转速数据,平台能够不受外部干扰地提供连续、可靠的速度反馈信号。实验者可以在此平台上进行多种控制策略的研究与验证,如PID控制、模糊控制或自适应控制等,以优化电机的动态响应性能、提高位置控制的精确度及系统的稳定性。该平台还配备了友好的人机交互界面,便于实验者直观监测各项参数变化,进行快速调试与数据分析,为电机驱动技术的深入研究与应用开发提供了强有力的支持。四川电机SVPWM控制电机控制硬件升级,支持更大功率。

电机电涡流加载控制技术是现代工业自动化领域中的一项关键技术,它利用电磁感应原理,在电机测试或训练过程中模拟实际工作负载,从而实现对电机性能及耐久性的精确评估与优化。该技术通过在电机轴或负载端安装电涡流制动器,当电机旋转时,制动器中的导体在变化的磁场中切割磁力线,产生涡流并因此受到电磁阻力,这一阻力即可调节并作为加载负载施加于电机上。此过程无需机械接触,具有响应速度快、控制精度高、调节范围广以及能长时间稳定运行等优点。通过闭环控制系统,实时监测电机输出特性与电涡流加载系统之间的动态平衡,可以灵活调整加载力矩,满足不同类型电机在不同工况下的测试需求,为电机设计与性能优化提供了强有力的技术支持。

永磁同步电机实验台是电气工程与自动化领域不可或缺的教学与科研工具,它集成了先进的电机控制技术、传感器监测技术及数据采集与分析系统,为深入探索永磁同步电机的运行特性、优化控制策略提供了强有力的平台支持。在实验台上,研究者可以通过调节电机的供电电压、频率以及控制算法参数,实时观测并记录电机的转速、转矩、电流、功率因数等关键参数的变化情况。这种直观的实验方式不仅加深了对永磁同步电机工作原理的理解,还促进了新型控制算法的开发与应用,如矢量控制、直接转矩控制等,进一步提升了电机的运行效率和稳定性。实验台还配备了故障模拟与诊断模块,有助于学者和学生掌握电机故障分析与排除的实践能力,为培养高素质的电气工程人才奠定了坚实基础。电机控制技术的进步,推动了工业自动化的发展。

调速电机控制是现代工业自动化领域中的重要技术之一,它普遍应用于各类生产线、机器人系统、精密加工设备以及新能源领域。通过先进的控制算法与电力电子技术,调速电机能够实现从低速到高速的平滑调节,满足不同工况下的动力需求。这种控制能力不仅提高了生产效率和产品质量,还明显降低了能耗,符合可持续发展的理念。在实际应用中,调速电机控制系统通常集成有传感器、控制器和执行机构,通过实时监测电机转速、负载变化等参数,并据此调整电压、电流或频率等输入量,实现精确的速度与扭矩控制。随着物联网、大数据及人工智能技术的不断融入,调速电机控制正向着更加智能化、自适应化的方向发展,为工业生产带来前所未有的灵活性和可靠性。大数据电机控制结合了先进的传感器技术、云计算和人工智能技术,实现了电机的智能化和自动化控制。贵阳电机突加载实验

集成化电机控制采用一体化设计,减少了额外的布线和连接工作,降低了系统设计和安装的复杂性。西宁电机电流预测控制

在现代工业与自动化领域,高效率电机控制技术的革新正引导着生产效能与能源利用率的双重飞跃。这一关键技术不仅关乎电机本身的性能优化,更在于如何通过精确算法与高级控制策略,实现电机在各种工况下的好运行。高效率电机控制系统集成了先进的传感器技术、高速数字信号处理器以及智能控制算法,能够实时监测电机转速、负载变化及能效状态,并迅速调整电机输入参数,如电压、电流及频率,以确保电机始终处于高效工作区间。这不仅能够明显降低能耗,延长电机使用寿命,还能提升生产线的整体响应速度与灵活性,为企业带来明显的经济效益与环保效益。随着物联网、大数据及人工智能技术的不断融入,未来高效率电机控制系统将更加智能化、自适应,为工业4.0时代下的智能制造提供强大动力。西宁电机电流预测控制